离子交换器的结构

离子交换器主要用于纯水和高纯水的制备,也可用于锅炉、热电站、化工、轻工、纺织、医药、生物、电子、原子能及纯水处理的前道处理工序;工业生产所需进行硬水软化、去离子水制备的场合;食品、药物的脱色提纯;贵重金属、化工原料的回收;电镀废水的处理等。

离子交换器(柱)的外壳一般有以下集中材质选择:

PVC(硬聚氯乙烯)

PVC-FRP(硬聚氯乙烯复合玻璃钢)

PMMA(有机玻璃)

PMMA-FRP(有机玻璃复合透明玻璃钢)

JR(钢衬胶)或不锈钢衬胶等材质加工而成。

离子交换器的分类

按交换离子的类型分类

1-复床

复床也就是阴阳离子交换床,是指将电解质溶液一次通过装有氢型阳离子交换树脂的阳床和装有氢氧型阴离子交换树脂的阴床的系统。其中,氢型阳床用于除去电解质溶液中的阳离子,而氢氧型阴床则用于除去水中的阴离子。通过复床一般可将电解质溶液中的离子基本除去。为达到较好的除盐效果,阳床内装载的是强酸性阳离子交换树脂,阴床则装载强碱性阴离子交换树脂。

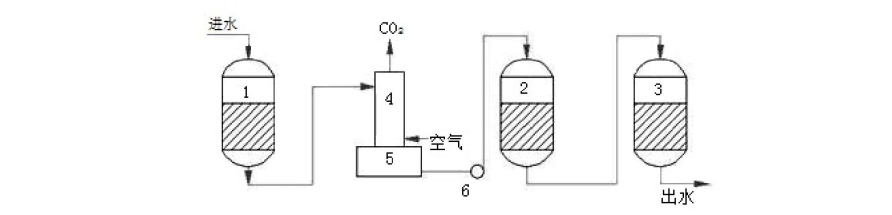

复床系统

1-强酸阳床 2-弱碱阴床 3-强碱阴床 4-除二氧化碳器 5中间水箱 6-水泵

2-混床

混合离子交换柱即混床是为更好利用离子交换技术而设计的设备。所谓混床,是指把一定比例的阴、阳离子交换树脂混合装填于同一个交换柱中,以进行离子的交换和洗脱。一般来讲,阳树脂的比重会比阴树脂大。因此,在混床内阴树脂在阳树脂之上。阴、阳树脂的装填比例一般为2:1,也有装填比例为1.5:1的,可根据不同树脂和工况要求酌情考虑选择。

混床分为体内同步再生式和体外再生式。体内再生式混床的运行和整个再生过程均在混床内部进行,再生时树脂不会移除设备以外,且阴阳树脂同时再生。这就有了它相较于体外再生式混床的优势,即所需附属设备少,操作简单。

混床一般设置在一级复床之后,以便进一步纯化水质。当水质要求不高的时候,也可以单独使用。

混床的特点包括:出水水质优良,pH值接近中性;出水水量稳定,短时间内运行条件(如进水水质或组分、运行流速)的变化对混床出水水质影响不大;即使是间断运行,对出水水质的影响也相对较小,恢复至停运前水质所需要的时间较短;离子回收率可达100%。

按装填树脂类型分类

1-钠离子交换器

钠离子交换器即软化器是用于去除水中钙离子、镁离子,制取软化水的离子交换器。组成水中硬度的钙、镁离子与软化器中的离子交换树脂进行交换,水中的钙、镁离子被钠离子交换,使水中不易形成碳酸盐垢及硫酸盐垢,从而获得软化水。影响钠离子交换器的三大选型标准是水质硬度、产水量和安装空间。

离子交换器还可以按使用规模分类,大体包括实验室用小型交换柱和工业用离子树脂交换柱两类。 2实验室用小型交换柱

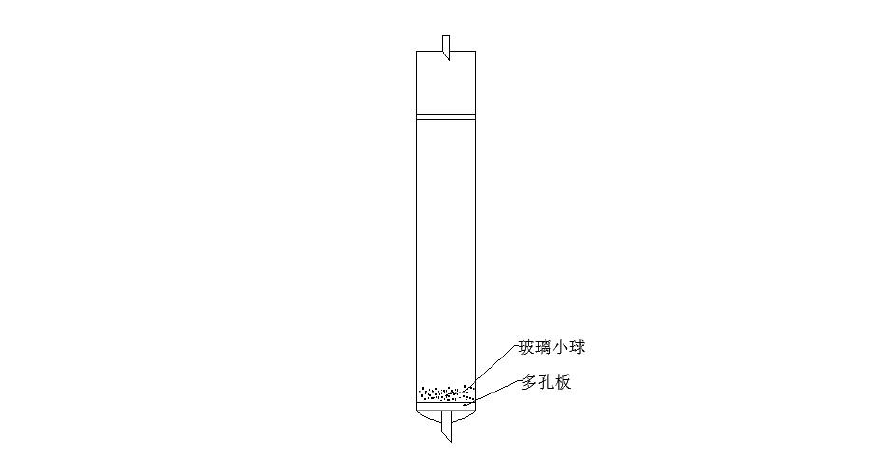

实验室中一般将酸滴定管改装为小型交换柱。在其底部填少许玻璃棉,然后再倒入一层小的玻璃珠,随后装填树脂,便基本制成一个实验室用小型交换树脂柱。专用的小型玻璃交换柱下面有玻璃砂芯垫板,这就可以直接装入树脂。较大的交换柱可采用玻璃管,下部有出口,中间插入细玻璃管,作为入水口,上部用橡胶塞封堵。内径50mm以上的多使用有机玻璃或聚氯乙烯材料,两头用法兰封口,并在柱的中间增加进液口,能够完成较复杂的试验。树脂在装柱前应将其浸泡在水中,然后将树脂随水一起倒入柱中,防止干的树脂夹带气体。柱中装填的树脂层称为树脂床。

实验室用小型玻璃离子交换柱

比较简单的进料方法是把料液储存在分液漏斗中,用下面的旋塞控制流量,待液体充满交换柱后,开启柱下面的旋塞,这种处理方式能让进出口的流量大体一致。在交换进行的过程中,一般会经常更换接收从柱中流出液体的容器。此类容器应有用于计取每次接收体积的容积刻度。在一定时间后,从流出液中取样分析被交换的离子浓度、pH值等参数的变化,进而可以获得流出液随料液加入量变化的相关曲线。为防止因柱内液体流出速度快于进液速度,从而造成柱内液位下降,可在出口后接一个细的“U”形管,并让出口高度与交换柱需要控制的液面相同,而出液则从出口溢流而出。

工业离子树脂交换柱

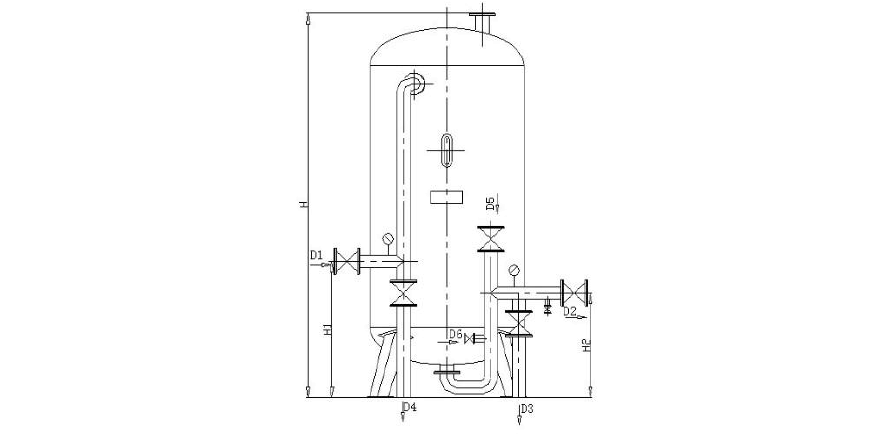

1-固定床式

固定式工业用离子交换柱

在工业用离子树脂交换柱中,较早使用也是较为常见的一类交换柱是固定床示离子树脂交换柱。因其内部的树脂床不会随着交换反应的进行而移动,故而得名。

此类交换柱通常是高径比在2~5之间的圆柱体,底部和顶部一般为球形或椭球形。在柱的顶部和底部有进出液管。特别的,柱中部也有支管,用于进液或出液。小型设备常用聚氯乙烯或玻璃钢等材料制作柱体和管道。

对直径大于1m的设备,多采用碳钢制造主架构,再内衬以聚氯乙烯、环氧树脂、氯丁橡胶等防腐材料。

主体高度常取树脂层高度的1.8~2倍,以给树脂留有足够的膨胀空间。这是因为在交换时,阳树脂的层高可能膨胀75%,阴树脂则可能膨胀1倍甚至更多。树脂层的高度由树脂与交换体系的性质来决定,一般在1~3m之间,也有高达几米的。需在树脂床层的顶部预留一段空间,便于操作时充入适量的空气或溶液。

底部是底板,用于支承树脂和透过溶液,多采用具有排水帽的孔板。孔板一般为平板型,也有的采用下凹球面型。此外,有的柱底采用铺垫石英砂作为树脂承载层,底板仍然使用孔板。这里石英层的高度随柱径增大而提高,总高基本控制在0.5~1m,分为4、5层铺垫,粒度由上而下,逐层变细。

为了使溶液在柱内沿径向均匀分布,使树脂都能接触到溶液,交换柱的顶部、中部和底部都安排了布液装置。顶部的布液器可采用喷头、喇叭斗、多孔管或带排水帽的多孔板等。交换柱在逆流操作时会从中间拍液管出液,为均匀排出贫再生液,中间排液管一般有多个出口孔且呈水平状态均匀分布于交换柱的中上部。下布液管常采用带排水帽的孔板。

2-移动床式

移动床树脂交换器

在固定床的工作过程中,树脂床层不发生移动,只有液体流经床层。与此不同,移动床在交换过程中液体和树脂均发生移动。如前所述,固定床的优点是结构比较简单,易于操作,且易于设计放大。此外,树脂间没有很强的摩擦,有利于减少机械损失也是其一大优势。但固定床填装的树脂量大,使得投资较大;有的树脂在交换过程中,因难以与溶液充分接触,故而不能参与反应,树脂利用率较低;固定床也不能用于处理固体含量较高的料液。

移动床是指运行中树脂床层在不断移动的交换柱,即定期地排出一部分已失效的树脂同时补进等量再生好的新鲜树脂。被排出树脂的再生是在另一专用设备中进行的。因交换和再生过程分别在专用设备中同时进行,所以供水基本上是连续的。

在移动床系统中,交换剂的用量比固定床的用量要小很多。相同出液量时,移动床仅为固定床系统的1/2~1/3。这是因为交换剂在移动床中经常周转,再生次数也多,从而使得树脂利用率大为提高。设计固定床一般按每天再生1~2次来考虑。如再生次数过多,非生产的时间就占得长,对生产是不利的。移动床系统中的交换、再生和清洗设备都会有交换剂运行,相比固定床中的量要少许多。该装置的缺点是树脂的频繁迁移会增大树脂破碎的概率,阀门反复开关,设备结构也较复杂。

设计移动床系统时,为将交换器中失效的离子交换树脂排放出来,运行方式均采用进水快速上流型,并使部分树脂在交换段内循环,以适应含有固体颗粒的料液。

当溶液从树脂床的下部进入,向上流动时,因流速不同会有三种情况发生。流速很慢时,水流渗过树脂床层流出,此时,树脂床层较稳定;流速稍快,树脂床层立即发生扰动,以致形成如同反冲洗时的情况,树脂床层快速膨胀;若流速再加快,会发生浮动床中出现的,整个树脂床层全部被水流托起,顶至交换塔上部,层间各颗粒间基本保持紧密地相连的的状况。看起来好像只是树脂床层在上移。移动床中的交换过程就是按这种快速流方式进行。

移动床交换系统按其设备数量分三塔式、双塔式和单塔式;按运行方式可分多周期式和单周期式。

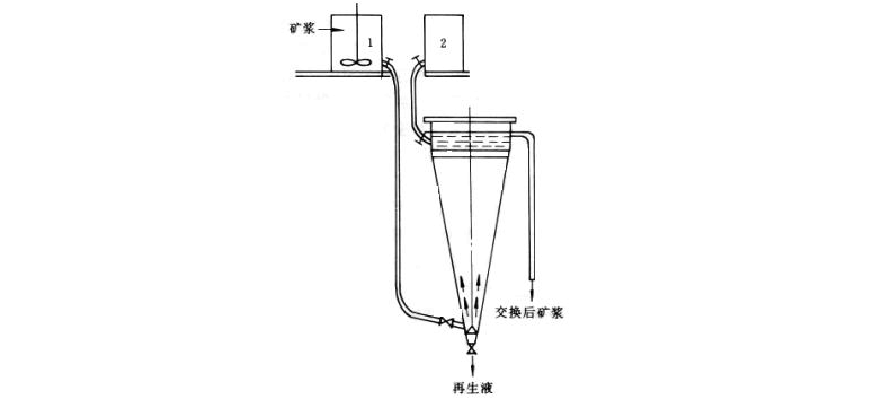

3-流态化离子交换柱

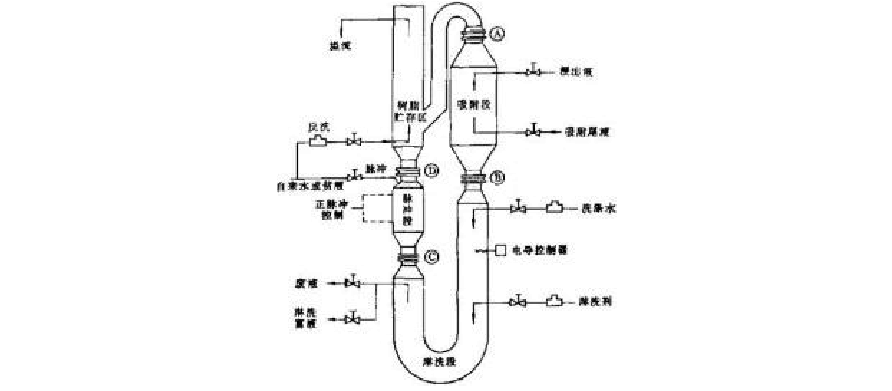

圆锥形流态化交换柱 1-矿浆压力罐 2-再生液压力罐

如果借助流态化方法使树脂悬浮流动,不断更新。这样不但实现树脂和料液连续逆向运动的要求,还能使交换反应的效率大为提高,显著减少树脂的使用量,从而也节约了洗脱剂和洗涤用水。与移动床不同,一个流态化设备只能完成一个工序,即交换和洗脱分别在不同的交换柱中进行。因为固液两相流态化技术的日臻成熟,各流态化离子交换柱的设计、制作呈现出多样化发展,其中很多已经广泛应用于各种工业领域。

设备运行时,料液周期性地进入底部,再通过分流板向上流动,进而自上而下通过树脂床层进行交换。液流速度大到可使树脂流态化。水平隔板则用于减少液体和树脂的反混,提高交换效率。完成交换后的液流从上部溢流而出。

树脂的运动方向与液流相反,从顶部加入交换柱中。扩大段和柱体直径的比例应保证流体线速度在柱中可使树脂流态化,而在柱顶可让树脂和流体逆向流动。从而实现流体从顶部溢出,树脂在柱中自行下降。进液周期间隙,液流会停止上行,树脂则从塔板孔隙下降,自上而下穿过床层,参与交换。底板上安放的泡罩用于防止树脂被全部排尽。树脂排出柱后进入一个容器,而后送至再生柱。流态化离子交换柱的特点是结构简单、易于操纵、效率高。一般用于处理含少量固体悬浮物的料液,特别适用于从矿石堆浸液中交换金属。 3.4槽型离子交换设备

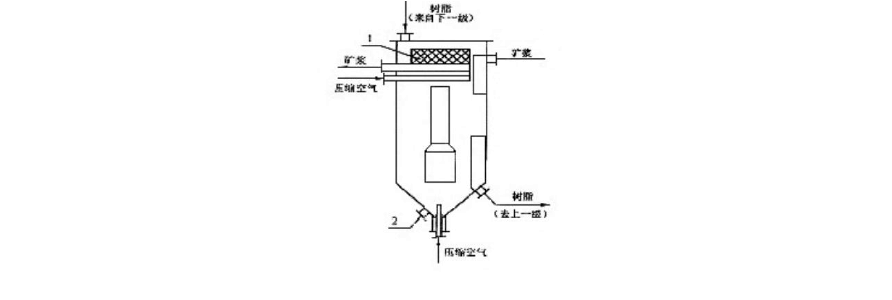

传统湿法冶金过程中,高品位和高价值的矿石均先经磨细而后再浸取,将含金属的溶液和浸取渣混在一起再行分离。目前,固液分离技术能耗大且耗时长。因此人们希望能直接从矿浆中回收金属离子。作为分离行业的主力军,离子树脂交换技术被寄希望用于在矿浆中直接分离金属离子,免去固液分离工序。工业上把这种在矿浆中进行的离子交换称为树脂在浆法。矿浆含固体高达20%~40%,流态化床虽有很大的优越性,但也仅能处理固体为悬浮态且含量不高的原料,不能适应矿浆这种固体含量十分高、黏度特别大、且容易沉降的原料。

要想适合矿浆中的离子交换,所用设备有两个必需条件:一是能使矿浆悬浮起来;二是树脂颗粒与矿浆分离简单。为此人们开发出了很多设备,这些设备有三大特点:一是采用通气或者机械搅拌的方式,使矿浆悬浮,从而让树脂和溶液充分接触;二是利用矿石微粒和树脂颗粒沉降速度的不同,从反应器的不同高度出口分别引出之;三是使用适当的筛网分离树脂和矿浆。因这类反应器的高径比较小,一般称为离子交换槽。

连续逆流式空气搅拌矿

吸附槽示意图 1-筛网 2-事故口

以上,即是四大类工业离子交换设备,各有优缺点,各有特性,分别适用于不同的工况中。相对来说,结构上都比较复杂,且加工成本较高、难度较大。但使用成本低、分离效率高、分离效果好,应用前景广阔,总体上能达到现代工业的要求,值得大力发展和创新。

手机:150-0385-9121

邮箱:15003859121@163.com

网址:http://www.xqlykj.com

地址:郑州中原区电厂路17号乐丁广场